Uzm. Fiz. Müh. Zati Ünal

TAEK-ANTHAM- Gıda Işınlama ve Sterilizasyon Bölümü, Ankara

1. Gama Işınlama Tesisi:

TAEK Ankara Nükleer Tarım ve Hayvancılık Araştırma Merkezinde kurulu bulunan Gama Işınlama Tesisi, Macaristan Bilimler Akademisi İzotop Enstitüsü tarafından çok amaçlı ışınlama işlemleri için tasarlanmış IV. sınıf bir ışınlayıcıdır.

IV. Sınıf ışınlayıcılar, kapalı kaynakları, kullanılmadıkları zamanlarda, su ile doldurulmuş depolama havuzunda bulunan, ışınlama anında sudan çıkarılarak havuz üzerindeki hacim içerisine getirilen ve bu her iki konumda da kapalı kaynakların içinde bulunduğu ışınlama odasına insan girişlerinin kontrol altında tutulduğu tesislerdir.

Gama Işınlama Tesisinde, kaynak olarak Co-60 radyoizotopu kullanılmakdır. Co-60 radyoizotopu, reaktörlerde Co-59 izotopunun nötron ile bombardıman edilmesi sonucunda elde edilir. Radyoaktif olan Co-60, b ve bunu takip eden 1,17 MeV ve 1,33 MeV enerjili (toplam 2,5 MeV) iki tane g radyasyonu yayınlar ve Ni60 kararlı izotopuna dönüşür. Ürünlerin ışınlanmasında bu g radyasyonları kullanılır.

Co59 + n1 Co60 + b0 + g Ni60

Tesisin, işletim parametreleri ve güvenlik sistemi bilgisayar ile kontrol edilmektedir. Sistem yazılımı yardımı ile normal işlemler, hatalar veya sistem arızalarının her adımı bilgisayar ekranından izlenmekte ve yazıcıdan dökümü alınmaktadır. Bu sistem kontrol odasında bulunmakta ve yetkili operatör tarafından takip edilmektedir.

Tesisin maksimum radyoaktif kaynak kapasitesi ürün taşıma sistemine bağlı olarak 1 milyon Curie (Ci)dir. Tesisin, radyasyona karşı zırhlaması ise 2 milyon Ciye göre yapılmıştır.

Işınlama tesisini oluşturan bölümler şunlardır (Şekil 1):

- zırhlı ışınlama odası

- kontrol odası

- su arıtma odası

- elektrik dağıtım odası

- kompresör odası

- bakım-onarım odası

- depolama alanı

Işınlama odasının zırhı, yan duvarları 185 cm., tavanı ise 175 cm. kalınlığında olmak üzere normal betondur. Işınlama odasının üzerinde ise kaynakların ışınlama veya depolama pozisyonlarında tutulmasını sağlayan kaynak indirme-kaldırma sistemi ve havalandırma sisteminin bulunduğu bir oda vardır. Işınlama odasının, ürünlerin ve personel girişlerinin sağlandığı iki ayrı girişi vardır. Co-60 ışınlama kaynaklarının depolanması, ışınlama odası içinde bulunan 6 m. derinliğindeki deiyonize su ile dolu havuz içinde yapılır. Söz konusu havuzun su seviyesi sürekli olarak güvenlik sistemi tarafından havuz kenarında bulunan bir şamandıra yardımı ile kontrol edilmektedir.

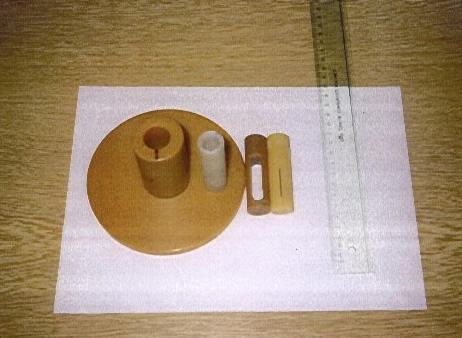

Gama Işınlama Tesisinin kaynak düzeneği, üç kaynak çerçevesi ve her çerçevede dört (iki kat ve yan yana ikişer olmak üzere) adet kaynak modülü olmak üzere toplam on iki modülden oluşur. Bu üç kaynak çerçevesi birbirinden bağımsız olarak kullanılabilmektedir. Yani; 1: ışınlama pozisyonu, 0: depolama pozisyonu olmak üzere kaynak çerçeveleri, 1 1 1; 0 1 0; 1 0 1 şeklinde kullanılabilirler. Bu düzenek, her bir modül 33 adet olmak üzere toplam 396 adet kaynak kalemi alabilmektedir. Kaynak kalemleri 451 mm boyunda, 11 mm çapında paslanmaz çeliklerin içine yerleştirilmiş Co-60 disklerinden oluşmaktadır (Şekil 2).

Her bir kaynak çerçevesi, ışınlama odası üzerindeki bölüm zeminine yerleştirilmiş kaynak indirme-kaldırma sistemi ile hareket ettirilir.

Tesis ilk olarak Mayıs 1993 tarihinde 46 adet aktif kaynak kalemi yüklenerek

toplam 96.000 Cilik aktivite ile çalışmaya başlamıştır. Nisan 2001 tarihinde

ise 200.000 Cilik kaynak ilavesi yapılmıştır. Kaynak kalemlerinin tümü ortadaki

kaynak çerçevesindeki dört modülde bulunmaktadır. Bir radyoaktif izotopun

aktivitesi üstel (eksponansiyel) olarak azalır. Co-60 radyoizotopunun yarı ömrü

5,26 yıldır (aktivite değerinin yarıya inmesi için geçen süre) ve bu da kaynak

aktivitesinin her ay %1,1nin tükendiği anlamına gelmektedir. Ekim 2003 tarihi

itibarı ile tesisin kaynak aktivitesi yaklaşık olarak 170.000 Cidir.

![]()

Işınlama tesisi 800 m2lik bir ürün depolama alanına sahiptir. Bu alan ışınlanmış ve ışınlanmamış ürünlerin karışmasını önlemek amacı ile fiziksel engeller ile ikiye ayrılmıştır. Tesise ışınlanmak üzere gönderilen ürünler ilgili bölüm kapısından depolama alanına alınırlar. Işınlanmış ürünler ise bu alana ait kapılardan dışarıya çıkarılırlar. Işınlanmış ve ışınlanmamış ürünlerin karışmalarını önlemek amacı ile ayrıca paketlerin üzerlerine ışınlama sonrasında renk değiştiren indikatörler yapıştırılmaktadır (ışınlama ile turuncudan bordo ya döner).

Işınlama tesisinde ürünlerin ışınlama odasına giriş ve çıkışı bir çift ray üzerinde hareket eden tekerlekli taşıyıcı araba üzerine yerleştirilen ürün kapları (tote-box) ile yapılır.Ürünler bu kaplara yükleme istasyonunda yerleştirilirler. Ürünlerin ışınlama odasına gönderilmesi ve geri alınması aynı sistem ile yapılır. Taşıyıcı araba, ürün giriş labirentinin kapısına geldiği zaman kapı açılır ve arabanın geçişinden sonra da kapanır. Taşıyıcı arabanın bulunduğu yer, yolu üzerindeki algılayıcılar yardımı ile bilinir ve hızı konumuna bağlı olarak bilgisayar tarafından kontrol edilir.

Ürün kaplarının boyutları 45 x 45 x 90 cm dir. Bu nedenle yüklemeyi kolaylaştırmak ve maksimum kutu hacminin kullanılabilmesi amacı ile ışınlanacak ürünlerin paket boyutlarının bu boyutlara uygun olması son derece önemlidir. Ürün taşıyıcı sistemde kullanılabilecek maksimum yığın ürün yoğunluğu (bulk density) ise 0.6 gr/cm3tür.

Tesiste ışınlama işlemi iki türlü yapılabilmektedir:

1. Yığın Işınlama: Bu tür ışınlamada 52 adet ürün kabı, kaynak depolama pozisyonunda iken ürün taşıma sistemi ile sırayla ışınlama odası içine alınırlar. Bu şekilde kaynak ışınlama pozisyonuna çıkarılarak işlem başlatılır. Belirlenen toplam işlem süresi bilgisayarda 52ye bölünür ve adım zamanı (dwell time) yani ürün kabının herhangi bir ışınlama konumundaki bekleme zamanı belirlenmiş olur. Bu sürenin dolduğu her zaman dilimi sonrasında, ürün kapları bir sonraki ışınlama konumuna geçerek 52 adet ışınlama konumunu tamamlarlar ve işlem sona erer. Bundan sonra tüm ürün kapları sırayla dışarı alınırlar.

2. Sürekli Işınlama: Bu tür ışınlamada ise, ışınlama odası ürün ile dolu ve kaynak da ışınlama pozisyonunda iken bir ürün kabı ışınlama odası içine alınır. Bu ürün, birinci konumdan başlayarak tüm konumları önceden belirlenmiş sürelerde bekleyerek dolaşır ve bu ürün için işlem tamamlanmış olur. Bu ürün dışarı alınırken ışınlanmamış ürünle doldurulan bir başka ürün kabı ışınlama odası içine alınır.

1.5. Işınlama Süresince Kaynak İle Ürünün Birbirlerine Göre Olan Durumları

Işınlanacak ürünlerin ışınlanma konumları, düzlem kaynağın önünde ve arkasında ikişer olmak üzere toplam dört sıradır ve her bir sırada yan yana dizilmiş altı adet ürün kabından oluşur. 24 (6x4) konumdan oluşan bu düzen iki kattır ve bu şekilde 48 ışınlama konumu meydana gelir. Bunlara ek olarak sisteme hareket kolaylığı kazandırmak amacı ile ek olarak dört adet ışınlama konumu daha vardır. Bu şekilde ışınlama odasına giren bir ürün kabı 52 adet ışınlama konumundan geçmesi ile işlem tamamlanmış olur (Şekil 3). Ürün kaplarının ışınlama süresince konum değiştirmeleri 14 adet itici piston yardımı ile olur. İtici pistonların ürün kaplarını hareket ettirebilmeleri için 52 adet ışınlama konumunun tamamının ürün kapları ile dolu olması gerekir.

Ürün kapları bu 52 adet ışınlama konumlarının her birinde aynı sürede beklerler ve bu sürelerin dolması sonrasında bir sonraki konuma geçerler. Bir ürün kabı, kaynakla olan pozisyonu farklı olduğu için her bir ışınlama konumunda farklı doz alır. Ancak bu ürün kabı tüm konumları dolaşarak dışarı çıkacağı için ışınlanmanın bitiminde her ürün kabı gibi aynı yolu aynı sürede geçtiği için aldığı radyasyon dozu diğer ürün kapları ile aynı olur. Bununla birlikte ürün kapları içindeki radyasyon dozunun maksimum ve minimum olduğu bölgeler vardır. Bu doz dağılımı homojen olarak yüklenmiş ürünler için her ürün kabında aynıdır. Bu durum radyasyonun madde ile etkileşmesi sonrasında oluşan kaçınılmaz bir durumdur.

Bu düzenek ile ışınlama sırasında ışınlanan malzeme yığını boyut olarak kaynakların etrafını tamamen kapatır. (product overlap). Bazı tesisler de ise kaynak boyutları ürün yığını boyutlarından daha büyüktür (source overlap). Bu tesislerde ürün içindeki radyasyon dozunun dağılımı daha düzgün olmasına rağmen kaynağın kullanım verimi çok daha düşük olur.

2. İşlem Kontrolü:

Tüm radyasyon uygulama işlemlerinde, işlemin gerektirdiği radyasyon uygulaması doğru dozimetrik çalışmalar ile birlikte gerçekleştirilebilir. Tıbbi malzemelerin radyasyonla sterilizasyonu direk olarak halk sağlığı ve güvenliği ile ilgilidir ve bu işlemler dozimetrik çalışmalar ile kontrol edilirler. Bu da dozimetrik çalışmaları, ışınlanan malzemelerin yetkili otorite tarafından kabulü açısından tüm işlemin bir parçası haline getirir. Bunun yanısıra, yalnızca tesis parametrelerine ve hesaplamalara bağlı kalmak radyasyon uygulamalarında yeterli değildir ve önerilmez. Bu yaklaşım, potansiyel olarak halk sağlığı ve güvenliğini de içine alan ciddi problemleri oluşturabilecek beklenmedik anormallikleri hesaba katmaz.

2.1. Dozimetre

Radyasyona karşı ölçülebilir etkileşime sahip ve tekrar üretilebilir cihaz yada malzemedir. Kullanılacak dozimetrelerin seçiminde şu özellikler dikkate alınmalıdır:

· Kullanılan radyasyon enerjisinde ve uygulanan doz aralığındaki radyasyon etkisinin kalibre edilebilir olması,

· Dozimetre sisteminin hazırlanış ve ölçüm aşamalarının belirli bir standarda sahip olması,

· Çevre faktörlerinin dozimetre üzerindeki etkisinin bilinmesi,

· Üretim partileri arasındaki farklılıkların sınırlı olması,

· Doz hızına bağımlılığın düşük olması,

· Okuma zaman aralığının uzun olması (1 saat ile 3-4 gün),

· Işınlama öncesi raf ömrünün uzun olması,

· Kolay temin edilebilir ve ucuz olması,

· Kolay okunabilir olması

Dozimetrelerin sınıflandırılması:

1- Birinci Derece Standard Dozimetreler

İyon odası, Kalorimetre (± %1)

2- Referans Transfer Standard Dozimetreler

Fricke, Alanin (ESR), Potasyum Dikromat vs. (±%2-3)

3- Rutin Dozimetreler

Polimetilmetaakrilat (PMMA), Radyokromik film, Etanolklorobenzen (ECB), Termolüminesans (TLD) vs. (±%5)

Radyasyon uygulamalarının kontrolünde dozimetrik çalışmaların üç temel işlevi vardır:

i. Yeni bir tesisin işletmeye alınması

ii. Kurulu bir tesiste yeni bir yöntemin geçerli kılınması

iii. Rutin işlem sırasında kalite kontrolü

2.2. Yeni Bir Tesisin İşletmeye Alınması:

Yeni kurulmuş bir tesisin işletmeye alınması sırasındaki ilk dozimetrik ölçümler, taşıma sistemi üzerinde bulunan ürün paketlerinin kaynak önünden bir tam tur geçişleri sonrasında aldıkları dozun ve doz dağılımının belirlenmesi amacı ile yapılır. Bu doz ölçümleri, max. ve min. doz değerlerinin yerlerini gösterir. Ayrıca yapılan doz ölçümleri ile tesis kalibre edilir. Tesisin kalibrasyonu, ürün tarafından soğurulan doz ile tesis parametreleri arasındaki ilişkinin belirlenmesi amacı ile yapılan ölçümleri de kapsar.

2.3. Kurulu Bir Tesiste Yeni Bir Yöntemin Geçerli Kılınması:

İşlem geçerliliğinin amacı, verilen işletme şartlarında, belirlenmiş sınırlar içindeki radyasyon dozunun ürünler tarafından soğurulmasının sağlanmasıdır. İlke olarak her bir ürün ve yükleme için ışınlama işleminin geçerli kılınması gerekir. İdeal olarak radyasyon uygulamaları ürünlerin tekdüze (uniform) olarak ışınlanmaları için yapılır fakat pratikte ürün üzerinde oluşan belirli doz değişimleri kaçınılmazdır. Kabul edilen doz sınırları, işlem niteliklerinin gerektirdiği minimum doza ve ürüne, ürün paketine veya yasal düzenlemelerin belirlediği max veya ortalama doza bağlı olarak değişir. Ölçümlerin yalnızca belirli bir paketleme ve yükleme düzeninde yapıldığı unutulmamalıdır ve işlem geçerliliği sadece bu düzen için geçerlidir. Bu nedenle her bir ışınlama sırasında bu düzen tekrar oluşturulmalıdır. Seçilmiş ışınlayıcı parametreleri için ürün üzerindeki min. doz değeri ve yeri belirlendikten sonra, bu dozun ürünün alması gerektiği min. dozu aşacak şekilde tesis parametreleri ayarlanabilir. İşlem geçerliliğinin bir sonraki adımı ise yukarıda sözü edilen durumun işletme şartlarında da sağlanmasıdır.

2.4. Rutin İşlem Sırasında Kalite Kontrolü

Tanımlanmış doz sınırları içinde işlemin geçerliliği gösterildikten sonra rutin ışınlamalara ve ışınlamalarla birlikte rutin doz ölçümlerine geçilebilir. Ürün üzerindeki doz dağılımının hesaplanması max. ve min. doz değerleri hakkında bir fikir oluşturabilir fakat iyi bir yaklaşıklık ile gerçek max. ve min. değerlerin bilinebilmesi ve kayıtların tutulabilmesi amacı ile rutin dozimetrik ölçümlere gerek duyulur. Işınlama tesislerindeki rutin çalışmalar sırasında, belirli aralıklardaki ürünler üzerinde yapılan bu dozimetrik ölçümler tesis işleticisi ve yetkili otoriteye tesisin fiziksel parametrelerinden bağımsız bir işlem kalite kontrolü sağlar.

3. GISB Yüksek Doz Dozimetrisi Laboratuvarı:

Herhangi bir laboratuvarda yapılan çalışmaların belli standardlarda olması ve elde edilen sonuçların referans laboratuvarlarda elde edilen sonuçlarla çakışması gerekir. Çeşitli yollar izlenerek izlenebilirlik çalışmaları yapmak mümkündür. Bu amaçla izlediğimiz yol; Standard laboratuvarın sağladığı transfer dozimetrelerin merkezimizde bulunan deneysel ışınlama kaynağında ışınlanması ve doz hızının belirlenmesi için ışınlandıktan sonra değerlendirilmek üzere standard laboratuvara geri gönderilmesi şeklindedir. Laboratuvarımızda izlenebilirlik çalışmaları sürmektedir.

Bu çalışmalar sırasında, sonucu etkileyebilecek bir çok parametre vardır. Bu nedenle tüm ışınlama parametrelerinin kontrol edilmesi ve ayrıca kullanılan cihazların kalibrasyonlarının yapılması gereklidir.

Laboratuvarımızda standart dozimetre olarak, Fricke, rutin dozimetre olarak da Harwell Perspex dozimetreleri kullanılmaktadır.

Fricke Dozimetresi: 0.392 gr Fe(NH4)2(SO4)2(6H2O) ve 0.058 gr NaCl, 12.5mL 0.4 mol/L H2SO4 içinde çözündükten sonra iki kere damıtılmış su ve 0.4 mol/L H2SO4 ile 1litreye tamamlanır. Doz ölçüm aralığı 40-400 Gydir.

Bu dozimetre Fe+2 iyonlarının oksidasyon yolu ile Fe+3 iyonlarına yükseltgenmesi temeline dayanır. Fe+3 iyonlarının konsantrasyonu bir spektrofotometre ile 304 nmde optik dansitenin ölçümü ile bulunur.

D = 278*DA Gy DA : Işınlanmış ve ışınlanmamış dozimetre çözeltilerinin absorbans farkı

Doz hızı Ölçümü Sonuçları:

Harwell Perspex Dozimetreleri: Radyasyona karşı duyarlı boyar madde içeren polimetilmetakrilattan yapılmış dozimetrelerdir. Işınlanma sonrasında radyasyon dozu ile orantılı bir renk değişikliği meydana gelir. Işınlama sonrasında dozimetrelerin UV-Vis spektrofotometrede absorbans değerleri (Red Perspex için 640 nm.) ve bir kalınlık ölçer ile kalınlıkları ölçülür. Absorbans değeri kalınlık değerine bölünerek spesifik absorbans değeri bulunur (A/t, cm-1). Bu değer kalibrasyon eşitliğinde yerine konarak dozimetrenin soğurduğu radyasyon dozu bulunur.

Harwell Red 4034 5-50 kGy Sterilizasyon

Harwell Amber 3042 1-30 kGy Ste. ve gıda koruma

Harwell Gammakrom YR 0.1-3 kGy Gıda koruma

Harwell Red 4034 dozimetresi için kalibrasyon çalışması sonuçları:

Kaynaklar:

1) 1995 Annual Book of ASTM Standards

2) Industrial Application of Radioisotopes, G. Földiak

3) Dosimetry For Radiation Processing, W.L.McLaughlin, A.W Boyd, K.H. Chadwick,.C. McDonald and A. Miller